Шкаф управления для контроля уровня, объема или массы различных продуктов в емкостях LevelMaster

Документация и ПО

| Наименование | Тип документа | Тип файла |

|---|---|---|

| Паспорт: Паспорт LevelMaster | Паспорт | |

| LevelMaster: Шкафы учета жидких продуктов | Каталог | |

| Альбом схем - LevelMaster | Альбом схем | |

| Сертификат соответствия ТР ТС 004, ТР ТС 020 - Низковольтные комплектные устройства ШУ, ШД, ША, ШО, ШС, ШП, ШР, ШРС | Сертификат соответствия |

Описание шкафов серии LevelMaster

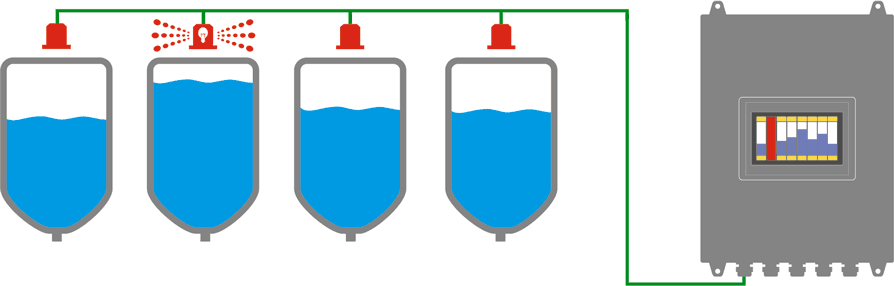

Шкафы управления (ШУ) серии LevelMaster — это основа системы измерения уровня и технологического учета продукта в промышленных емкостях.

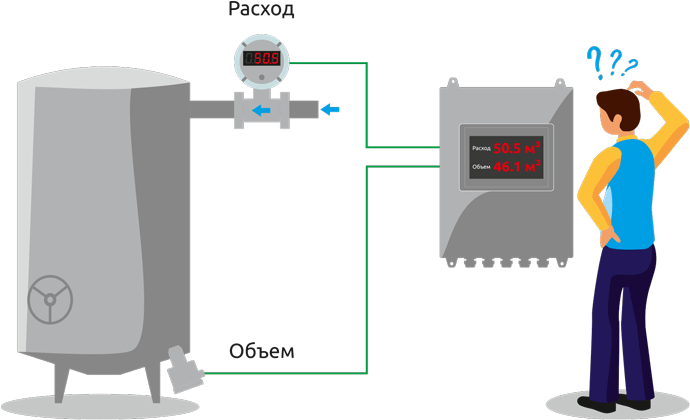

При технологическом учете продукта на производстве нередко возникает проблема несоответствия данных между показаниям расходомеров и остатками продукта в емкостях хранения. Одной из основных причин этой проблемы в большинстве случаев является некорректное значение объема или массы продукта в емкостях.

Эти значения объема и массы измеряются не напрямую, а косвенно вычисляются по показаниям уровнемеров. При этом часто игнорируются некоторые важные факторы, которые и приводят к итоговому расхождению показаний, а именно:

- наличие нелинейности из-за формы емкости (её конусность) или наклона емкости,

- изменение плотности продукта в ходе технологического процесса,

- поочередное использование одной емкости для продуктов разной плотности,

- наличие избыточного давления либо вакуума над поверхностью жидкости,

- учёт фактической полной погрешности применяемых средств измерений в данных условиях эксплуатации.

Подробнее эта проблематика описана в статье «Измерение объема жидкости гидростатическим методом с корректировкой по плотности».

В сочетании с датчиками уровня различных типов, ШУ LevelMaster является готовым решением для контроля уровня и технологического учета объема или массы продукта на предприятиях производящих соки и соковые концентраты, молочные продукты, квас, пиво, вино или другие, схожие по технологии производства продукты.

Шкафы LevelMaster разработаны с учетом специфики технологических процессов вышеуказанных отраслей, благодаря чему достигается максимально возможная точность измерений.

Помимо основной функции контроля уровня, опционально LevelMaster реализует функции управления сопутствующими процессами поддержания температуры продукта и управления исполнительными механизмами (например, перемешивающими устройствами).

В зависимости от отраслевой специфики при заказе ШУ LevelMaster дополнительно комплектуется одним или несколькими типами специализированных датчиков уровня:

- гидростатические датчики уровня ELHART LTE1000M,

- ультразвуковые датчики уровня ELHART,

- магнитострикционные датчики уровня OPKON,

- электромагнитные сигнализаторы уровня ELHART серии ELS.

- вибрационные сигнализаторы уровня ELHART VLS.

Функциональные возможности ШУ серии LevelMaster

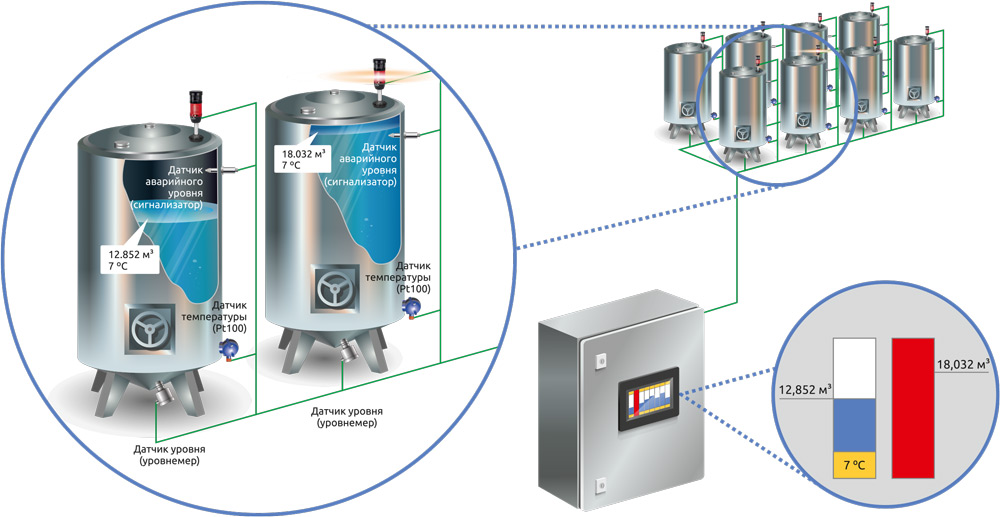

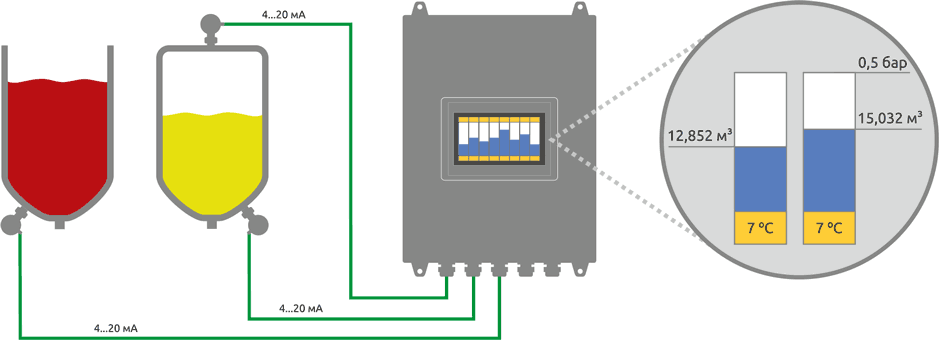

- Мониторинг уровня продукта в емкостях посредством аналоговых измерительных датчиков уровня (уровнемеров).

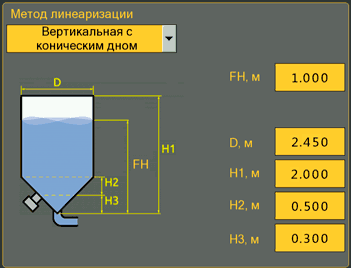

- Расчет объема и/или массы продукта в единицах, удобных пользователю, на основе измеренного уровня с помощью двух вариантов линеаризации: по геометрическим размерам емкости или тарировочной таблице.

- Количество каналов измерения уровня и температуры 8 или 16 (в зависимости от модификации).

- Расчет уровня в емкостях с противодавлением (например, в цилиндро-конических танках в процессе производства пива) или вакуумом (выпарные установки).

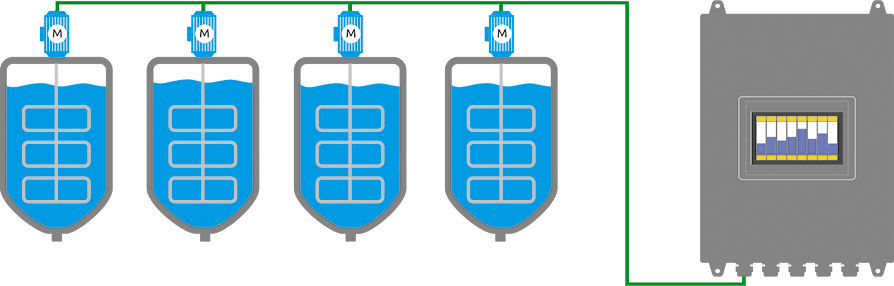

- Контроль аварийного уровня продукта в емкостях при помощи дискретных датчиков уровня (сигнализаторов).

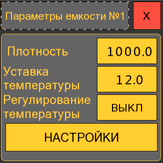

- Измерение и поддержание температуры в емкостях.

- Управление перемешивающим устройством в ручном и в автоматическом режимах.

- Формирование управляющих дискретных сигналов при возникновении любой аварийной ситуации.

- Гибкая настройка ШУ под параметры уровнемеров: задание пределов измерения и корректировка нуля.

- Передача данных по интерфейсам RS-485 и Ethernet в систему диспетчеризации.

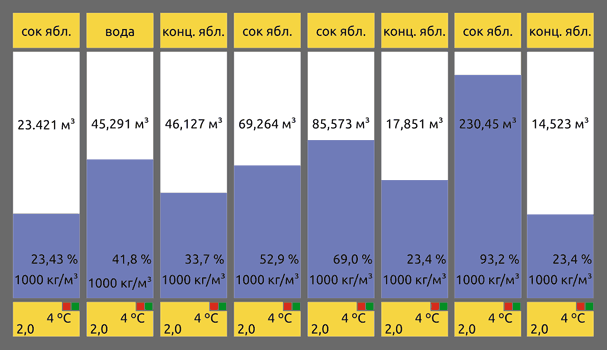

- Графическое отображение всех емкостей на одном экране в виде гистограмм, индикация:

- процента наполнения емкости;

- объема или массы продукта;

- заданной / измеренной плотности продукта;

- температуры продукта.

- Индикация и регистрация аварийных событий в журнале:

- обрыв датчика уровня;

- превышение верхнего предела измерения уровня;

- срабатывание аварийного дискретного датчика уровня;

- обрыв датчика температуры;

- выход температуры за установленные пределы.

Типовые области применения шкафов LevelMaster

Производство соков и соковых концентратов

На предприятиях, производящих соки и соковые концентраты, одной из важнейших задач является контроль наполнения емкостей для хранения продукта и его технологический учёт. Как правило, используются вертикальные цилиндрические емкости высотой до 20 метров.

Применение системы измерения уровня LevelMaster и гидростатических датчиков уровня KLAY Instruments 8000/2000-SAN отлично подходит для решения данной задачи. В зависимости от количества емкостей может быть использована модель шкафа LevelMaster 08-00-01 до (8-ми емкостей) или LevelMaster 16-00-02 (до 16-ти емкостей). Дополнительно для обеспечения безопасности в состав системы включаются дискретные датчики уровня (например, KMW).

Возможности системы на основе базовой версии ШУ LevelMaster:

- непрерывный контроль уровня продукта и расчет объема или массы продукта в единицах, удобных пользователю;

- гидростатический метод измерения, обеспечивающий высокую точность измерения, и санитарное присоединение к процессу, которое имеет хорошую омываемость мембраны датчика уровня и отсутствие «мертвых зон»;

- работа по тарировочной таблице (в случае нестандартной формы емкости);

- удаленный доступ к системе, возможность интеграции в общезаводскую АСУ;

- контроль превышения аварийного уровня в емкости за счет дискретных датчиков;

- технологический учет продукта.

Опциональные возможности:

- измерение плотности и автоматическая корректировка при вычислении уровня / объема по плотности (подробное описание принципа в статье).

Производство кваса

В процессе производства кваса на этапах брожения и хранения перед розливом продукт помещают в цилиндро-конические танки (ЦКТ). При этом необходимо контролировать уровень заполнения ЦКТ для оценки объема продукта, а так же управлять охлаждением продукта.

Для решения этой задачи возможно применение системы на основе ШУ LevelMaster 08-08-01 или LevelMaster 16-16-02. Данные модификации имеют дополнительные входы для измерения температуры и релейные выходы управления клапанами подачи хладоносителя. Для наибольшей точности измерения уровня рекомендуется использовать датчики KLAY Instruments 2000-SAN. В качестве датчиков температуры используются термосопротивления с НСХ типа Pt100.

Возможности системы на основе базовой версии ШУ LevelMaster:

- непрерывный контроль уровня продукта и расчет объема или массы продукта в единицах, удобных пользователю;

- гидростатический метод измерения, обеспечивающий высокую точность измерения, и санитарное присоединение к процессу, которое имеет хорошую омываемость мембраны датчика уровня и отсутствие «мертвых зон»;

- быстрый запуск системы в эксплуатацию за счет использования линеаризации по геометрическим размерам ЦКТ;

- удаленный доступ к системе, возможность интеграции в общезаводскую АСУ;

- технологический учет продукта;

- регулирование температуры продукта и контроль выхода температуры за установленные пределы.

Опциональные возможности:

- конфигурация для применения на емкостях с избыточным давлением, контроль избыточного давления.

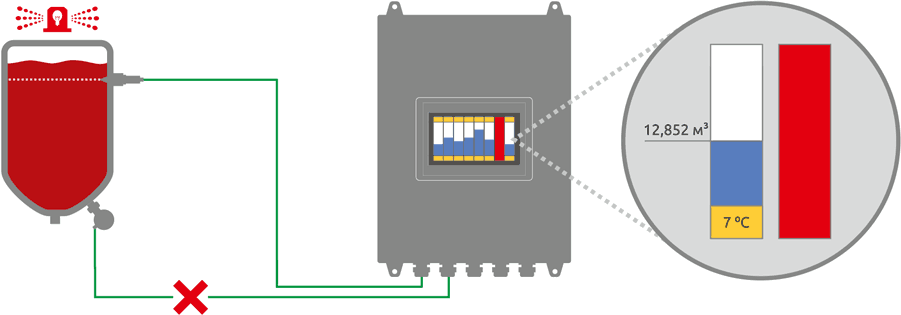

Производство пива

Пиво в процессе производства (так же как и квас) на этапах брожения и хранения перед розливом находится в ЦКТ. Главная особенность процесса брожения и хранения пива — наличие противодавления углекислого газа в емкости, которое при использовании гидростатического метода необходимо измерять и учитывать для определения давления столба жидкости. Используя два измерительных канала ШУ LevelMaster 08-08-01 или LevelMaster 16-16-02 для одной емкости возможно сконфигурировать систему для измерения уровня с противодавлением. Соответственно, количество емкостей, в которых можно контролировать уровень уменьшается вдвое.

- непрерывный контроль уровня продукта и расчет объема или массы продукта в единицах, удобных пользователю;

- гидростатический метод измерения, обеспечивающий высокую точность измерения, и санитарное присоединение к процессу, которое имеет хорошую омываемость мембраны датчика уровня и отсутствие «мертвых зон»;

- быстрый запуск системы в эксплуатацию за счет использования линеаризации по геометрическим размерам ЦКТ;

- удаленный доступ к системе, возможность интеграции в общезаводскую АСУ;

- технологический учет продукта;

- регулирование температуры продукта и контроль выхода температуры за установленные пределы.

Опциональные возможности:

- многозонное регулирование температуры продукта;

- измерение средней плотности продукта (требуется дополнительный датчик давления).

Производство вина

Производство вина в промышленных масштабах — это сложный технологический процесс, включающий в себя различные этапы:

- Брожение вина при определенных температуре, которую необходимо поддерживать;

- Перемешивания сусла с определенными интервалами для насыщения кислородом;

- Кратковременный нагрев до температуры +50…60 °C;

- Перемалывание мезги при помощи специальных ножей;

- Хранение вина и виноматериалов.

Тем самым, функциональные возможности шкафа управления LevelMaster позволяют автоматизировать все этапы производства вина сразу в нескольких емкостях.

Приемка молока

На стадиях приемки молоко поступает и временно хранится в специальных емкостях.

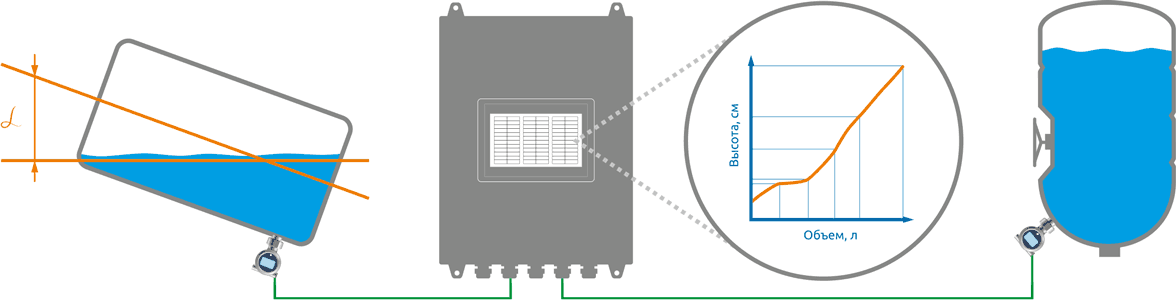

Для контроля объема продукта, как правило, применяются гидростатические датчики ELHART серии LTE1000M. Так как емкости могут иметь неправильную форму, то для данного применения актуальной будет функция свободной линеаризации по тарировочной таблице.

Производства кондитерских изделий

На предприятиях, производящих кондитерские изделия, распространены процессы температурной обработки шоколада, глазури и подобных продуктов. Для этого используют специальные емкости, в которых происходит нагрев до заданной температуры и перемешивание продукта (темперирование). Необходимо так же следить за уровнем продукта, который из этих емкостей поступает на автоматические линии.

ШУ LevelMaster 08-08-01 или LevelMaster 16-16-02 в комплекте с ультразвуковыми датчиками уровня ELHART можно использовать в качестве системы для решения данных задач. Благодаря встроенному алгоритму фильтрации помеха в виде лопастей мешалки, проходящих напротив датчика, полностью исключается.

Возможности системы для этой задачи с базовой версией ШУ LevelMaster:

- непрерывный контроль уровня продукта и расчет объема или массы продукта в единицах, удобных пользователю;

- бесконтактное измерение УЗ датчиками уровня;

- удаленный доступ к системе, возможность интеграции в общезаводскую АСУ;

- технологический учет продукта;

- регулирование температуры продукта и контроль выхода температуры за установленные пределы;

- управление мешалками.

Производство бумаги на целлюлозно-бумажном комбинате

Контроль уровня при производстве бумаги осуществляется на различных этапах, в том числе в промежуточных емкостях, в которых хранится жидкая бумажная масса или компоненты для её обработки.

Конструктивно эти промежуточные емкости представляют собой бетонные резервуары, в которых невозможен монтаж датчиков снизу или на боковой поверхности. Поэтому в данном применении зачастую используются погружные зонды ELHART LTE100M, подключаемые к шкафу LevelMaster.

Особенности шкафов LevelMaster

1. Расчет объема по геометрическим размерам емкости (линеаризация) позволяет быстро ввести систему в эксплуатацию

Линеаризация доступна для 4-х наиболее распространенных типов емкостей:

- вертикальная емкость с плоским дном,

- вертикальная емкость с коническим дном,

- вертикальная емкость со сферическим дном,

- горизонтальная цилиндрическая емкость.

Для настройки необходимо выбрать тип используемой емкости и задать ее геометрические размеры.

2. Расчет уровня, объема или массы по тарировочной таблице для достижения максимальной точности

Этот метод позволяет осуществить «проливку» емкости эталонными объемами либо вручную ввести данные из тарировочной таблицыемкости.

Объем рассчитывается при помощи кусочно-линейной аппроксимации. Данный метод используется для емкостей нестандартных форм или емкостей, установленных под наклоном.

3. Расчет уровня, объема или массы в емкостях с противодавлением

При этом используются два аналоговых входа шкафа управления. Один вход используется для датчика уровня, а второй для контроля противодавления. Таким образом, шкафом управления, который имеет 8 аналоговых входов, можно контролировать уровень в 4-х емкостях с противодавлением. Так же возможны комбинации емкостей с противодавлением и без него.

4. Индивидуальное задание плотности

Индивидуальное задание плотности продукта для каждой емкости.

Это обеспечивает корректный расчет уровня, объема или массы даже если в емкостях находятся разные продукты.

5. Управление температурой в емкостях

Управление температурой в емкостях в режиме охлаждения или нагрева.

Отслеживание выхода температуры за установленные пределы.

6. Задание ускорения свободного падения

При работе системы с гидростатическими датчиками уровня ускорение свободного (величина g) используется для расчета величин.

В зависимости от территориального расположения системы оно может иметь отклонения от стандартного значения.

Возможность скорректировать ускорение свободного падения минимизирует погрешность измерения.

7. Дискретные релейные выходы для управления мешалками

Управление осуществляется в режиме ассиметричного повтора (задаются интервал времени для включенного и выключенного состояния). Активировать управление можно нескольким способами: с панели оператора, дискретным сигналом (например, внешней кнопкой) или параллельно с включением выхода управления температурой.

8. Подключение дискретных датчиков уровня для определения наличия продукта в критической зоне

В случае ошибки оператора или при выходе аналогового датчика из строя, применение дополнительного дискретного датчика уровня позволит снизить вероятность переполнения продукта и его порчи.

9. Дискретные релейные выходы для каждой емкости, с помощью которых осуществляется сигнализация об аварийных состояния системы

Эти выходные сигналы могут применяться как для дополнительной световой или звуковой индикации, так и для передачи сигнала в систему управления более высокого уровня.

10. Централизованный мониторинг управление процессом

Вся необходимая информация выводится на панель оператора в удобном для пользователя виде. Управление и настройка системы также осуществляется с панели оператора.

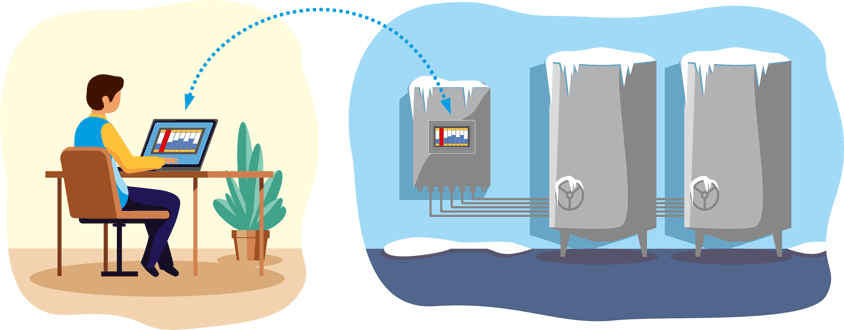

11. Удаленный доступ по протоколу VNC

Удаленный доступ по протоколу VNC дает пользователю возможность видеть информацию на панели оператора шкафа и управлять системой с любого компьютера или смартфона так, как будто шкаф находится перед ним.

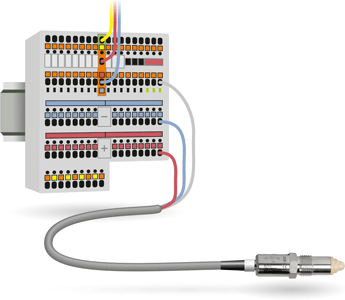

12. Высокая точность обработки аналоговых сигналов датчиков уровня и температуры

Все измерения производятся при помощи модулей, внесенных в Госреестр и имеющих Свидетельство об утверждении типа средств измерений.

Класс точности измерительных модулей:

- 0,1% для сигналов 4…20 мА и 0…10 В;

- 0,05% для датчиков температуры Pt100.

13. Удобный монтаж кабелей за счет использования современных клеммников с конструкцией зажимов типа «Push-in»

Данная конструкция отличается простотой подключения жестких или гибких проводников с кабельными наконечниками без использования инструмента.

14. Шкафы в двух вариантах корпуса

Шкафы представлены в двух вариантах корпуса: стальной с порошковой покраской и нержавеющая сталь (для использования в агрессивных средах).

Технические характеристики шкафов LevelMaster

| LevelMaster | 08-00-01 | 08-08-01 | 16-00-02 | 16-16-02 |

|---|---|---|---|---|

| Номинальное напряжение питания ШУ | 1-фазное ~90…264 В, 47…63 Гц | |||

| Номинальный потребляемый ШУ ток | <1,80 A | |||

| Характеристики входных сигналов управления | ||||

| Тип дискретных входных сигналов | PNP, NPN, «сухой контакт» | |||

| Кол-во дискретных входов (общее) | 8 | 16 | 16 | 32 |

| - аварийный датчик перелива | 8 | 16 | 16 | 16 |

| - пуск/стоп регулятора температуры или управление мешалкой | - | 8 | - | 16 |

| Питание дискретных датчиков | =24 В, общее потребление тока – не более 1,25 А | |||

| Тип аналоговых сигналов для датчиков уровня | 4…20 мА, 0…10 В | |||

| Кол-во аналоговых входов | 8 | 8 | 16 | 16 |

| Питание аналоговых датчиков | =24 В, общее потребление тока – не более 1,25 А | |||

| Тип датчиков температуры | Pt100, Pt500, Pt1000, Ni100 | |||

| Кол-во датчиков температуры | - | 8 | - | 16 |

| Характеристики выходных сигналов управления | ||||

| Тип дискретных выходных сигналов | реле, НО, 6 А | |||

| Кол-во дискретных выходов (общее) | 8 | 24 | 16 | 48 |

| - для сигнала аварии | 8 | 8 | 16 | 16 |

| - для регулятора температуры | - | 8 | - | 16 |

| - для управления мешалкой | - | 8 | - | 16 |

| Характеристики кабелей подключения | ||||

| Сечение жил вводного кабеля силовой цепи (рекомендуемое), мм² | 0,5…2,5 | 0,5…2,5 | 0,5…2,5 | 0,5…2,5 |

| Сечение жил кабелей управляющих цепей (рекомендуемое), мм² | 0,5 | 0,5 | 0,5 | 0,5 |

| Тип кабеля для подключения аналоговых датчиков уровня (рекомендуемый) | МКЭШ 2×0,5 (4…20 мА) или МКЭШ 3×0,5 (0…10 В) | |||

| Тип кабеля для подключения датчиков температуры (рекомендуемый) | МКШ 3×0,5 | |||

| Условия эксплуатации | ||||

| Класс защиты | IP54 | |||

| Рабочая температура окружающей среды, °С | 0…+50 (без обмерзания) | |||

| Относительная влажность, % | 0…95 (без образования конденсата) | |||

| Габаритные размеры шкафа В×Ш×Г, мм | 600×380×210 | 760×600×210 | 760×600×210 | 760×600×210 |

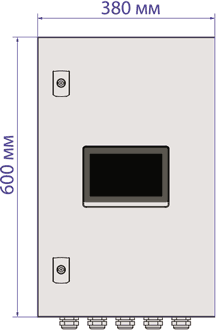

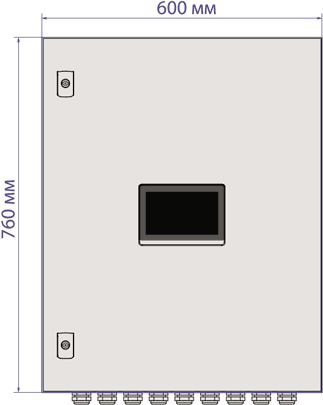

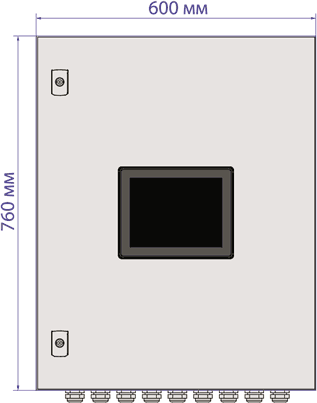

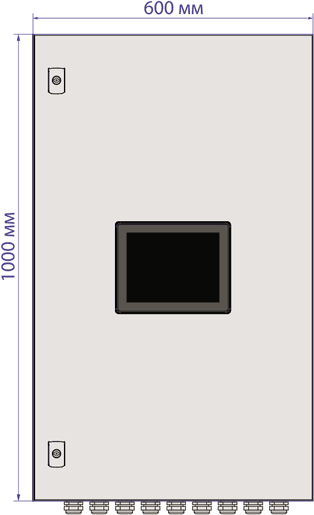

Габаритные размеры и внешний вид управляющих шкафов LevelMaster

LevelMaster 08-00-01, мм

LevelMaster 08-08-01, мм

LevelMaster 16-00-02, мм

LevelMaster 16-16-02, мм

Обозначение при заказе шкафа управления LevelMaster

| LevelMaster | - | - | - | ||||

|---|---|---|---|---|---|---|---|

| Количество входов под датчики уровня | |||||||

| 8 каналов (4…20 мА) | 08 | ||||||

| 16 каналов (4…20 мА) | 16 | ||||||

| Количество входов для датчиков температуры | |||||||

| Без входов температуры | 00 | ||||||

| 8 (Pt100) | 08 | ||||||

| 16 (Pt100) | 16 | ||||||

| Диагональ экрана панели оператора | |||||||

| Панель оператора 7" | 01 | ||||||

| Панель оператора 10" | 02 | ||||||

| Панель оператора 15" | 03 | ||||||

| Опции | |||||||

| Без дополнительных опций | - | ||||||

| Шкаф из нержавеющей стали | 1 |